(一)客户需求及建议

待称重分档的物品是纽扣电池零部件,形态概貌如下照片:

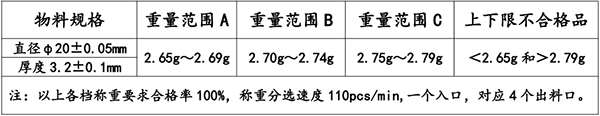

该物品的确切尺寸及重量分档范围要求如下:

客户建议:

1、物件如何传递到达设备的进料口处,可以由供方提出要求以便配合;

2、在进料口处应设置上下面真空负压吸尘口,使物件不带灰尘进入设备;

3、如何保养清洁设备,可以由供方提出要求以便配合;

4、设备的外形尺寸暂不做具体要求。

(二)需求分析及对策

仔细观察感触待检测物品的外形表面,该物品形体较小重量较轻,不适合采用皮带输送,而比较适合静态推拨自由滑动的传递方式。分析上表所列出的重量分档范围,四个重量类别范围应该理解为:

重量范围A:2.650g~2.699g;

重量范围B:2.700g~2.749g;

重量范围C:2.750g~2.799g;

不合格品:<2.650g和>2.799g

为了提高称重判别的准确性,尽量降低误判跨档概率,需要称重分档设备的显示分度值做到0.001g而且重复称重精度达到±0.005g,以保证对相应重量规格的被检测部件能够称量出准确重量数值,从而尽可能降低出现误判跨档现象。

对策:

考虑到如此高的称重精度和检测效率,也考虑到被检测物品的传递输送特性,我们推荐使用本公司研制出品的多通道精密称重分选设备MXB1005/5-4F。该设备采用的技术方案曾经在红双喜公司的“乒乓球按重量分等级检测项目”和其他“按重量分类项目”中得到过成功应用,对于直径小于50mm 且重量小于10g 的园饼状物品,设备的称重精度可以达到±0.005g,检测效率可以达到100—120件/分钟。

(三)

之前已经搭建了原理试验样机,如照片所示。该称重分选设备应该包括如下几个功能部分:

进料排序管道:待检测物件被输送到设备的进料入口处,通过两面负压吸尘窗口后,物件顺势滑落到倾斜安置的进料管道里排队等候,在管道末端设置有X型自动分配机构,物件在分配机构的推拨下有序地进到左右称重台面上,之后开始精密称量过程。

称重下料拨盘:采用高精度应变式称重传感器和动态称重模块组成测量链,当物件在称重台面上跳动并短暂停留过程中,它的重量被精确称量出来,控制器把该重量数值与预先设置的各重量范围作对比,确定该物件所属的档位。然后,左边秤台的下料拨盘顺时针拨动,右边秤台的下料拨盘逆时针拨动,物件被推离秤台,顺势进入自己的分档滑道里。

分档执行机构:分档滑道上设置有三个落料出口,分别对应重量范围A/B/C,每个落料出口上有独立盖板覆盖,当该物件被推入滑道的同时,控制器已经打开了它应该归属的档位出口盖板,物件在滑动过程中自然落入它的归档陷口,最后从相应出料口出来;不合格品将一路滑过分档滑道,掉入末端的废料收集框里。

自动校准系统:在长期连续工作条件下,为保证称重精度的持续稳定性,防止因环境因素 (温度、湿度、长时间) 变化而造成的称重精度下降,给左右两台秤设置有统一的自动校准机构。当点击【秤台校准】按钮或定时校准时间到了时,系统会暂停3秒钟,自动完成一次校准过程。在自动校准过程中前面的流水线不必停工,进来的物件会被积存在进料管道里等候处理。

测控装置区域:设备的电控柜里配置了相关功率部件、精密测量单元、执行控制装置、动作驱动装置、人机操作界面等功能电器,以及用于参数设置和数据通信显示的配套软件系统。整套设备的各个功能区域布置情况见《设备结构示意图》。

(四)设备功能和性能

当待检物件被输送到设备的进料入口时,从此开始,所有的进料排序动作、精密称重过程、重量分类判断、物件推拨传递、归档执行、自动校准等环节都由设备自动完成,整个称重分类过程协调有序,安全可靠。

每个动态称重台面每1.5—2.5秒钟完成一次称重过程,设备的最高检测效率可以达到120只/分钟,设备的长期重复称重精度达到±0.005g。

(五)工作条件及维护

设备在现场工作时,只需要提供220V交流电源插座和气源即可。每个班次开工前对设备的进料管道、秤台、拨盘、滑道、落料口等处进行吹气清理,以消除灰尘淤积;开工前手动点击[秤台校准]。

(六)关键部件配置

MXB1005/5-4F多通道精密称重分类设备所用的关键零部件列表

如下:

视频_磁铁片自动称重分类-仅一测控应用案例(点击图片连接到视频区)

视频-胶囊自动称重检测-仅一测控设备应用案例(点击图片连接到视频区)

苏州仅一测控技术有限公司网站备案号: 网站制作:(股票代码:830770)