1、测量电路设计方案

为了实现高速度、高分辨率、高精度的应变信号测量,在测量电路框架体系设计时,考虑对每个测试点采用独立测试通道技术方案,即:对于30路应变测试点,设置30个完全独立而完整的测量电路通道,每个通道实时地、连续地、同步地对各自的测试点进行测量,然后每个通道的数字通讯端口组成RS422总线,在上位机软件控制下,一问一答式地输出各通道的当前测量信息。

一个独立测试通道的功能包括:提供应变电桥激励信号,对电桥输出信号进行调理、滤波、模数转换、测量算法、标定、温飘时飘补偿、线性修正、通讯功能等环节的处理。

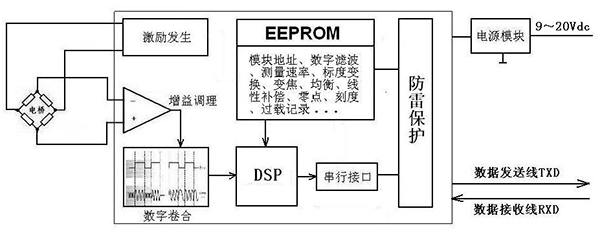

1.1 测量电路原理:

采用本公司多项专利技术设计而成的一个独立测试通道电路模块,其工作原理如框图所示:

DMP100R20把外部提供给它的9—20V直流工作电源变换成某个频率的载波信号,提供给电阻应变计测量电桥作为激励源,同时将电桥输出的微弱测量信号进行检波调理,之后该模拟信号进入数字卷合器变换成数字信号。从此,数字测量信号在DSP中完成了诸如数字滤波、线性化、速率控制、坐标变换、零点、刻度、同步、补偿、均衡等处理过程,最终测量结果以数字形式从串行通讯界面送出。这些数字处理功能都是可参数化控制的,DMP100R20通过串行通讯界面接收来自上位主机的控制命令, 通过修改参数而达到不同的测量特性。

1.2 技术优点描述:

这种工作原理的显著优点在于:

A.对电阻应变计测量电桥采用 载波激励技术,有效降低了应变计分布电容对测量准确性的影响,同时使信号调理器工作在某个低噪声密度的频点上,这样既提高了测量信号的能见度,又增强了抗工频干扰的能力。

B.采用数字卷合技术作为模拟信号数字化的核心环节,确保了模拟信号从热电子运动噪声量级到测量电桥超安全载荷输出量级都能得到量化而无信息丢失,从而为测量功能的数字化实现奠定了真实性完整性基础。

C.整个信号处理链路中只有检波增益环节是由模拟器件构成的,其它环节都是对数字信号的处理,几乎所有测量功能和补偿都是在DSP中完成的,这种数字化测量方案使得测量系统的稳定性基本上不再依赖于电子元器件本身,从而保证了测量性能的长期稳定性。

D.由于测量特性都是可参数化控制的,对测量系统的响应特性的调整或重构将变得非常简单,只需下载不同的控制参数即可满足不同性能要求的测量任务,无需改变任何电子元器件,这样就增强了模块的现场适应性。

E.系统结构紧凑,功能专一,对外连接关系简单。上位机只需提供工作电源即可获得数字化测量结果,大大提高了应力测量任务的透明性,降低了对后续应用者的有关应力测量方面的技术要求,充分体现了SoB(Solution on Board 板上解决方案)现代电子设计理念。

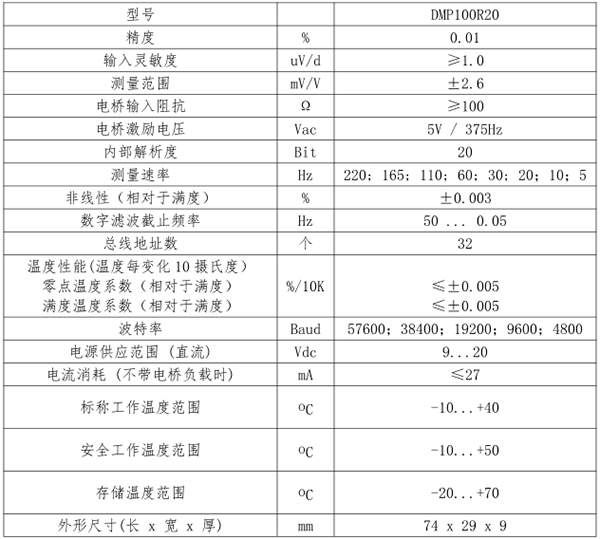

1.3 技术性能指标:

1.4电路技术设计:

较详细的电路方案及原理示意图请参考文件《DMP100R20应力测试系统模块的电路原理图》。

1.5软件系统设计:

请参考文件《仅一测控DMP100R20系统软件V1.0_设计说明书》。

2. 有线测试系统的总线通讯效率设计

为了提高通讯效率,使得在单位时间内对每个测试点能够得到更多测试数据,考虑把贴在5根轴上的应变测试点按照所在轴位置自然地分成5组,每组的6个测试通道组成一条通讯总线,经过一只RS422/RS232通讯信号转换器后,连接到电脑的相应串行通讯端口上。

这样的话,5组测试通道就形成了5条总线,需要5个RS422/RS232通讯信号转换器,需要电脑具备5个串行通讯端口。

当前台式电脑的标准配置只有一个串行通讯端口,所以需要给电脑增加一个“8通道串行通讯扩展卡”,该插卡照片如下所示:

按照这种思路,最终电脑对每一测试通道的理论通讯测试效率计算如下:

通讯波特率设定为57600bits/S,一条命令或一次测试数据由6个字节组成。在总线广播通讯方式下,一问一答获得一个测试通道的当前测量值所需要的时间是:(1000mS/57600)*66*1.2*2=2.75mS;电脑扫描某组6个测试通道一圈所需要的时间为12+2.75*6=28.5mS;所以在1秒钟内最多可以把每个组的每个测试点扫描1000/28.5 =35次。

当然,要考虑到电脑程序在运行过程中的时间开销,应该可以作到在1秒钟内把每个组的每个测试点扫描20次。

3.无线测试系统的总线通讯效率设计

从[一级应力性能试验的18通道测量电路系统]中传输过来的信号,是符合RS422通讯协议的自定义数据格式的数字测量信号。考虑到无线通讯效率的限制因素,在信号转换部分设置了MCU电路,完成对总线末端18通道测量电路的当前测量值扫描收集,经过整理编码打包后,数字测量信息包被转交给HLK-WIFI-M03无线通讯模块,按照WIFI协议发送到射频天线上。

MCU与18通道测量电路模块之间的一次对话过程如下:

(1)MCU通过它的串行通讯口A先向RS422总线末端18通道测量电路系统发出“广播同步开始”命令[S98],各通道测量电路模块同时收到该同步开始命令后,同时开始各自的测量功能动作,等待一定时间后(长度取决于参数[测量次数]的设置),各通道的当前测量数据产生;

(2)MCU逐个发出“呼叫命令”[S1,S2,…,S18],然后依次逐个获得相应通道的返回数据;

(3)把所有通道的当前测量数据收集齐全后,MCU对每个数据进行编号打包处理,形成一帧数据信息包;

(4)MCU通过它的串行通讯口B把这一帧数据信息包发送给HLK-WIFI-M03 无线通讯模块,模块按照设定的WIFI协议立即自动把数据信息包发送出去。当信号转换及无线发射机通过无线信道接收到上位机(即连接到电脑串行口上的无线接受机)发来的“开始连续测量输出”命令START_C时,MCU就开始与18通道测量电路模块之间周而复始地循环上述的一次对话过程,源源不断地,每间隔一定时间就自动送出18通道当前测量数据,直到收到上位机发来的“停止连续测量输出”命令STOP_C,这个自动测量发送数据的过程才告结束。

按照这种思路,最终电脑对每一测试通道的理论通讯测试效率计算如下,通讯波特率设定为57600bits/S,MCU扫描18个通道一圈所需要的时间为:12+2.75*18=61.5mS;

所以在1秒钟内最多可以把每个组的每个测试点扫描1000/61.5=16次。

4.相当于50ε的应变信号模拟器设计

50个微应变的定义:

经过测试换算,阻值为1000Ω的应变计贴片后,在外力作用下产生拉伸或压缩变形,引起自身阻值变化0.1Ω,则外力引起的变形量就是50个微应变。要模拟在1000Ω电阻上变化0.1Ω的阻值,这在工艺上很难控制,而且0.1Ω的电阻也属于特种电阻,制作周期长难度大。所以,采用等比例放大的办法,在50000Ω的电阻上变化5Ω的阻值来模拟50个微应变产生的信号。

50个微应变产生的信号的模拟器:

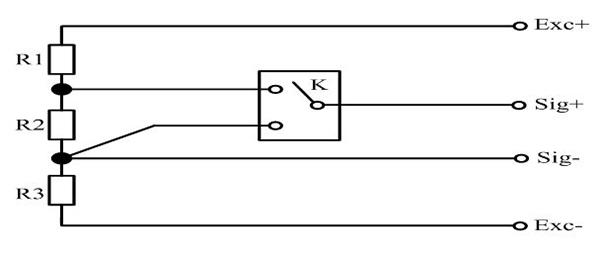

模拟器S50ε是采用电阻分压原理来模拟电阻应变式传感器的输出信号,它为应力测量类产品的校准提供了标准的零点和满度信号源,广泛应用于衡器和其它应力测量场合。其工作原理如下:

如上图所示,三个电阻形成串联电路,从中间的电阻两端引出输出端子Sig+ 和 Sig-,当给串联电路的两个输入端子Exc+和Exc-提供激励电压后,两个输出端子间就会有电压输出,配合开关K的切换动作输出两个信号,可以模拟传感器的零点和满度输出的差分电压信号。电阻的设计阻值为:R1=49995Ω,R2=5Ω,3=50000Ω,则输出电压与激励电压的比值(即分压比例系数,传感器的灵敏度)为 0.05 mV/V。三个电阻采用超高精度UPR 型箔材电阻,精度为0.01%,温度系数为±0.3ppm/℃。

模拟器S50ε的接线如下图所示:

模拟器S50ε的信号连接采用5芯航空插头,其中1脚为负激励输入端(兰色线),2脚为负信号输出端(红色线),3脚为正信号输出端(黑色线),4脚为正激励输入端(白色线),5脚悬空不用。

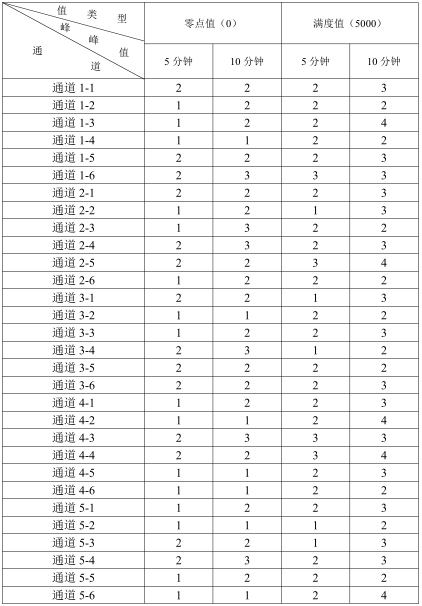

5.30通道有线测试系统稳定性

6.总结

“多点应力测试系统仪器”,是一款专门应用于动态应力测量的高精度测量分析仪器。它由30只DMP100R20模块组合成30通道有线测试系统,由18只DMP100R20模块组成无线测试系统,在专用测试软件的支持下,PC机发出“同步命令”后,所有通道同时开始测量,之后PC机把每个通道的当前测量数据顺序读取过来,以便后续分析之用。

2012年3月,中国电子科技集团第49研究所承接了一个汽车行驶中变速箱齿轮在转弯、爬坡等工况下的受力分析监测汽车行驶中变速箱齿轮在转弯、爬坡等工况下的受力分析监测项目。该项目需要有高精度动态应力测量技术的支持,经过多方考察比较,最终选定了国内应力测试领域顶尖企业——苏州仅一测控技术有限公司作为此项目的技术合作伙伴。经过三个多月的努力,仅一测控量身打造了“多点应力测试系统仪器”,为该项目顺利实施提供了强有力的技术保障。

49所总工程师和所长等领导人多次表示:不管是当初的汽车变速箱应力分析监测项目,还是此后的多通道应力测量等技术项目,与仅一测控强强联手是最正确的选择,仅一测控的创新精神和专业态度值得我们尊敬,仅一测控的技术水平和贴心服务也远远超出了我们的期望。

苏州仅一测控技术有限公司网站备案号: 网站制作:(股票代码:830770)